Trochu windsurfingovej anatómie alebo kto a z čoho vyrába naše dosky?

| Uverejnenil: | 6.2.2014 11:24 |

| Autor: | Stanislav Kišš, nick: S.K. |

| Počet zobrazení: | 7759 |

Limited edition, Pro edition, Team edition, Gold edition.... atď.

Full carbon, Full wood sandwich, Carbon sandwich, Biaxial carbon, Carbon – Kevlar .... Uff. Marketingové oddelenia výrobcov dosiek nezaháľajú a zaplavujú nás rôznymi, viac alebo menej zrozumiteľnými, pomenovaniami jednotlivých technológií.

Z čoho ale dosky sú postavené skutočne? Je 6-kilová doska v technológii „Full carbon“ (po slovensky „celokarbónová“ resp. „celouhlíková“) skutočne zo 6 kíl uhlíka (karbónu) a ničoho iného?

Limited edition, Pro edition, Team edition, Gold edition.... atď.

Full carbon, Full wood sandwich, Carbon sandwich, Biaxial carbon, Carbon – Kevlar .... Uff. Marketingové oddelenia výrobcov dosiek nezaháľajú a zaplavujú nás rôznymi, viac alebo menej zrozumiteľnými, pomenovaniami jednotlivých technológií.

Z čoho ale dosky sú postavené skutočne? Je 6-kilová doska v technológii „Full carbon“ (po slovensky „celokarbónová“ resp. „celouhlíková“) skutočne zo 6 kíl uhlíka (karbónu) a ničoho iného?

Začnem trochu z iného konca, od výrobcu. Kde sa teda dosky vyrábajú?

Dnes sa väčšina sériových dosiek vyrába na Taiwane vo fabrike Cobra. Vyrábajú tu dosky pre všetky významnejšie značky. Výnimku tvorí zopár malých značiek, ktoré sa na našom SR/ČR trhu prakticky skoro vôbec nevyskytujú. Pokiaľ mám informácie, tak napr. dosky Simmer sa robia v Hong Kong-u, AHD v Tunisku a Mistral po zmene majiteľa vyrába vo Vietname. Ale inak, vrátane všetkých u nás bežne dostupných značiek, sú súčasné sériové sendvičové dosky vyrábané u ázijského producenta Cobra, kde vo windsurfingovom oddelení pracuje asi 2.000 pracovníkov, väčšina z nich ako manuálne pracujúci robotníci, keďže mnohé úkony sa aj dnes robia ručne.

História fabriky Cobra siaha na koniec 70-tych rokov, do čias dlhých výtlačných plavákov, kedy aj v Cobre vyrábali len svoj vlastný model. V týchto pionierskych časoch windsurfingu mali výrobcovia v ponuke najčastejšie jeden typ dosky, máloktorý si dovolil viac ako dva modely, ktorých životný cyklus bol dlhý niekoľko rokov. S masovým rozvojom športu sa samozrejme rozbehol aj trh, vznikali noví výrobcovia. V 80-tych a začiatkom 90-tych rokov zažil windsurfing svoj najväčší rozmach, trhu dominovali značky ako F2, v tom čase s vlastnou výrobou v Rakúsku, Fanatic a Mistral, tiež s vlastnou produkciou v Európe – SRN. Dosky sa vyrábali vo veľmi drahých oceľových alebo hliníkových formách, obmena modelov bola preto veľmi nákladná. Úspešné dosky, ako napr. F2 Sunset alebo Mistral Screamer sa udržali na trhu aj 10 rokov. Najčastejšie využívali technológiu polystyrénového jadra, obaleného jednoduchým sklotextilným laminátom, s vonkajšou odolnou vrstvou z ASA (kopolymer akrylonitril –styren-akrylester) namiesto laku.

Hifly a Bic zase úspešne ponúkali polypropylénové dosky, tiež z vlastnej produkcie v Európe. Tieto dosky boli relatívne ťažšie, pri 100-120 litroch sa hmotnosť pohybovala na úrovni 10-12kg, ale boli robustné a veľmi odolné. (Táto technológia je podľa mňa dodnes neprekonaná pri začiatočníckych školských doskách.)

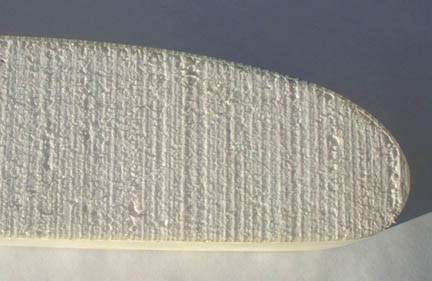

Rez doskou jednoduchej konštrukcie, bez sendvičovej štruktúry (jednoduchým kompozitným laminátom obalené polystyrénové jadro)

Postupne si trh žiadal nové modely a s rastúcou zdatnosťou surfistov aj rôzne veľkosti. Svoje zlaté časy vtedy zažívali aj malé manufaktúry, vyrábajúce kvalitné a ľahké dosky na kolene, tzv. custom made, teda dosky jedinečné, podľa požiadaviek konkrétneho zákazníka. Pri konštrukcii sa začala používať tzv. sendvičová skladba vonkajšej vrstvy (škrupiny). Teda polystyrénové jadro už nebolo obalené len jednoduchým sklotextilným laminátom v jednej relatívne hrubej vrstve. Namiesto tejto jednej hrubej vrstvy sklolaminátu sa použili dve omnoho tenšie vrstvy, medzi ktorými bola umiestnená niekoľko milimetrov hrubá pevná ale ľahká PVC platňa (prípadne iný materiál napr. Honey-comb alebo PU platne). Takáto štruktúra vykazuje omnoho lepšie pevnostné vlastnosti pri zachovaní alebo dokonca znížení hmotnosti. Tiež sa začali využívať moderné materiály ako napr. carbon a kevlar, čo umožnilo ďalej znižovať hmotnosť dosiek, pri zachovaní alebo zlepšení pevnosti a odolnosti. Tak sendvičová štruktúra, ako aj moderné materiály, samozrejme neboli vyvinuté primárne pre športové náradie, ale prišli najmä z leteckého priemyslu.

Surfisti sa stále zlepšovali vo svojej jazdeckej zručnosti a aj preto sa otváral trh pre stále ľahšie dosky s lepšími jazdnými vlastnosťami. A tiež špecializovanými pre rôzne použitie (wave, slalom..). Marketingové zadanie znelo jasne: vyrábať viac rozmanitých modelov a v rôznych veľkostiach. A aj v prémiových top technológiách. Toto so sebou prinieslo aj postupný koniec lisovaných dosiek z drahých kovových foriem.

Jedna švajčiarska hodinárska rodina založila značku AHD, ktorí ako jedni z prvých vsadili na sendvičové dosky pri celom ponúkanom portfóliu. V tom čase s veľkým úspechom.

Tu niekde začína aj prieraz firmy Cobra, ktorá ešte v polovici 80-tych rokoch prišla na trh s vlastnými sériovými sendvičovými doskami. Tieto dosky samotné ešte neznamenali výrazný komerčný úspech. Aj preto, že dosky boli poddimenzované a veľmi citlivé na poškodenie. Komerčný prieraz prišiel postupne, keď vzhľadom na veľký podiel ľudskej práce pri výrobe sendvičových dosiek sa výroba úplne prirodzene stiahla z Európy do Ázie a keď Cobra sa plne koncentrovala na výrobu pre cudzie značky. Najprv to začali využívať menšie značky, postupne sa pridali aj tí najväčší. V prechodnom období sa lacnejšie lisované dosky ešte stále vyrábali v Európe a drahšie sendvičové v Cobre na Tajvane. Nástup na vlnu kvalitných sendvičových dosiek z Ázie umožnil vznik a aj ovládnutie trhu firmám bez vlastnej produkcie, ako napr. Starboard, RRD, Exocet, Tabou či JP-Australia. Výrobne v Európe nedokázali konkurovať lacnej pracovnej sile v Ázii a ani tamojším požiadavkám na ochranu zdravia pracovníkov a životného prostredia, postupne boli pozatvárané a celá produkcia transferovaná.

Cobra si postupne budovala technologický náskok. Spolu so stále výhodnými nákladmi na ľudskú prácu a miestnymi pracovno-bezpečnostnými pomermi, je dnes absolútnym lídrom a prakticky monopolom. Okrem WS dosiek vyrábajú aj ďalšie produkty, napr. SUP, kiteboardy, kajaky.. ale aj napr. autodiely.

Samotné výrobné haly sú už dlhšie obdobie uzatvorené a strážené, ani samotní klienti – odberatelia do nich nemajú bežne prístup, technológiu samotnú si dôsledne strážia.

Značky ako JP, Fanatic, RRD, Starboard a ďalšie nemali a nemajú vlastné výrobné kapacity, sú odkázané na spoluprácu s týmto monopolným producentom. Samozrejme sa z marketingových dôvodov snažia pestovať vlastnú identitu. A to nielen farebnými nápismi a logami na našich surfoch, ale jednotlivé značky si dodávajú vlastné jedinečné tvary dosiek (tzv. „shape“) a tiež špecifikáciu technológie. Táto špecifikácia je pre každý model iná, definuje materiálovú skladbu a spracovanie (tzv. Lay up).

Na výrobu sa používajú vyhrievané negatívne laminátové formy, ktorých výroba je síce nákladná, ale zďaleka menej než dávnejšie používané kovové formy pre lisované dosky. Z jednej formy denne vedia spraviť asi 2 dosky, nakoľko je potrebné dodržať technologické prestávky. Táto technológia umožňuje návratnosť aj pri výrazne menšom počte kusov z jedného modelu/veľkosti a teda aj širšiu (niekedy snáď až priširokú) ponuku jednotlivých značiek. A rýchlejšie obmieňanie modelov, často až každoročne.

Okrem sériových dosiek sa aj dnes na trhu objavuje malé množstvo tzv. „custom made“ boardov. Teda takých, ktoré vyrábajú malí nezávislí výrobcovia v malých manufaktúrach alebo dielňach, viac-menej na kolene. Ich výrobky sú však nezriedka na vysokej technologickej úrovni, s využitím tých najkvalitnejších materiálov. V počiatkoch windsurfingu bolo takýchto dosiek na trhu veľa, s nárastom náročnosti technológií je ich dnes už len zopár, odhadom menej než 1% celkovej produkcie. V posledných rokoch prichádza trochu opäť k oživeniu custom made segmentu, aj preto, že kvalita dosiek z Cobry posledné roky dosť poklesla, ale ich ceny celkom slušne narástli, čo vytvára priestor pre kvalitne spracované custom made dosky, ktoré sú síce ešte stále o niečo drahšie, ale na rozdiel od sériových veľmi starostlivo spracované. A z najkvalitnejších materiálov.

Za zmienku stojí, že aj v našich krajoch sa nejaký čas vyrábali WS dosky, dokonca aj sendvičové, aj v ČR aj v SR, väčší komerčný úspech táto výroba nezaznamenala, ale vyrobilo sa tu nemálo celkom slušných dosiek.

Toľko krátko k tomu, kto dnes dosky vyrába. Môžeme prejsť k samotnej anatómii.

Z čoho tieto sendvičové zázraky pozostávajú?

Snáď Vás nesklamem, že najmä zo vzduchu. Teda objemovo, nie hmotnostne.

Objemovo tvorí jednu bežnú sendvičovú dosku približne:

- 85% a viac vzduch, najmä ten, čo sa nachádza v štruktúre polystyrénu

- 5% samotné polystyrénové guličky, resp. štruktúra obopínajúca vzduch

- 5% PVC platne

- do 5% samotný kompozitný materiál, skladajúci sa z vlákien zaliatych v živici, tvoriaci spodnú aj vrchnú vrstvu laminátu v sendvičovej štruktúre

Hmotnostné pomery sú samozrejme iné:

- 0% vzduch

- ca 15% polystyrénové jadro

- ca 25% PVC platne v sendvičovej štruktúre vonkajšej vrstvy

- ca 25% vlákna v kompozitnom lamináte

- ca 20% živica, v ktorej sú vlákna zaliate (platí pri veľmi dobrom spracovaní, inak je živice viac)

- ca 10% koľajničky na uchytenie plachty a finky, hmoždinky na uchytenie pútiek, ventil

- ca 5% farba – vonkajší lak a protišmyková vrstva

Vnútro dosky tvorí jadro z penového polystyrénu. Tento všeobecne známy materiál, často používaný ako tepelná izolácia alebo obaly, je veľmi ľahký. Používajú sa rôzne merné hmotnosti, najčastejšie do 20 kg/m3. V nedávnej histórii sa používala aj polyuretánová pena (PU, podobne ako u surf boardov dodnes), ktorá má však výrazne vyššiu mernú hmotnosť, preto sa od nej ustúpilo. Na rozdiel od PU peny je expandovaný penový polystyrén (EPS) výrazne ľahší, má však nevýhodu, že naberá vodu, ktorá sa, ak do dosky vnikne, už len veľmi ťažko dá dostať z tejto štruktúry von (poznáme mnohí).

PU pena má výhodu, že ju neleptá lacnejšia polyesterová živica, resp. jej prísady pre tuhnutie. Táto sa používala v minulosti, dodnes sa z nej často robia surfové dosky.

V dnešných doskách sa PU pena používa už len na lokálne spevnenia, v okolí koľajničky na sťažeň, úchytov pre pútka a fin-boxu. Najmä upevnenie finky resp. boxu na upevnenie finky je často kritické, pri dlhších finkách dochádza k veľmi intenzívnemu namáhaniu. Prasknutie alebo uvoľnenie fin-boxu je jedným z častých nedostatkov.

Samostatnú kapitolu tvoria dosky bez penového jadra, teda dosky duté. Táto technológia je už tiež slušne rozpracovaná, dokonca viaceré modely sa dostali do sériovej výroby. Dosky s hmotnosťou 4-5 kg vykazovali pritom skvelú tuhosť a odolnosť a teda aj mimoriadne jazdné vlastnosti. Problémom sú drahé formy a relatívna náročnosť výroby, u takejto dosky je ťažšie až nemožné „zagitovať“ nedostatky. Pre drahé formy je nemožné každý rok ponúkať nové modely, ktoré trh žiada. (Pozn. Trh = my surfisti, nezriedka zblbnutí po masáži marketingovými oddeleniami a v nádeji že nový model = lepšia doska = lepšie surfovanie.. Uff, nie je príjemné si priznať, že takto ľahko sme manipulovateľní a kupujeme si nezriedka radšej „sny“ než lepší výrobok)

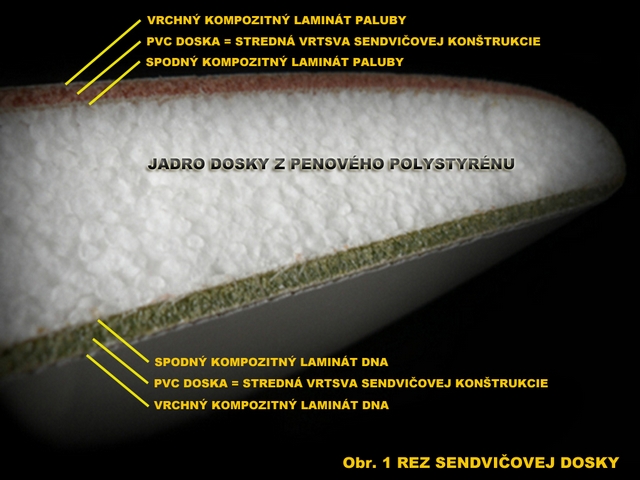

Vonkajšia „škrupina“ je potom najčastejšie sendvičovej konštrukcie: vnútorný laminát-oddeľovacia PVC platňa – vonkajší laminát alebo drevo. Táto škrupina dáva doske pevnostné charakteristiky. Samotné polystyrénové jadro je len výplň a je veľmi krehké.

Pozn. Keď pomenúvam vrstvy sendvičovej konštrukcie ako „spodnú“ a „vrchnú“, nemyslím tým dno a palubu dosky, ale vždy len vrstvy jednej časti vonkajšej „škrupiny“. Spodná vrstva je tá, ktorá je prilepená priamo na polystyrénové jadro, bez ohľadu na to, či na palube alebo na dne. Na nej leží PVC platňa s hrúbkou niekoľko milimetrov a na tejto platni zvonka je potom prilepená vrchná vrstva sendvičovej konštrukcie. Teda vrchná a spodná vrstva sa nachádza aj na palube aj na dne dosky, samozrejme pokiaľ je paluba aj dno sendvičovej konštrukcie. Niekedy majú dosky sendvičovú palubu ale dno nie, najmä slalomové dosky. Wave a celkovo dosky, kde je želaná odolnosť, majú sendvičové zvyčajne aj dno a aj palubu, na palube je sendvič niekedy dokonca dvojitý, u najrobustnejších modelov je dvojitý aj na dne.

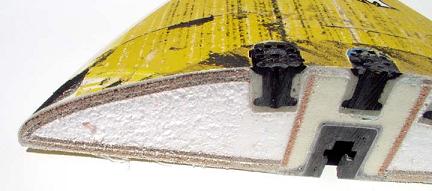

Rez wave dosky s dvojitou sendvičovou štruktúrou na palube aj na dne. V reze vidno aj spevnenie v oblasti fin boxu a uchytenia pútok.

Oddeľovacie PVC (Airex, Divinylcell..) platne majú rôznu hrúbku, spravidla niekoľko málo mm. Je to ľahký materiál, ale výrazne pevnejší ako polystyrén, s hustotou napr. 10-12 l/kg. Je väčšinou tepelne dobre tvarovateľný, aby sa dal primerane použiť aj na zaoblených častiach dosky.

Na palubu a na dno sa zvyknú používať rozdielne špecifikácie, na palubu spravidla hrubšie a pružnejšie platne, na dno skôr tenšie a tvrdšie. Ale v konkrétnom prípade záleží na projektovanom určení dosky, pre viac namáhané modely (wave) sa používa hrubšia sendvičová vrstva a/alebo často aj dve na sebe.

Experimentuje sa aj s technológiou Honey-comb, tzv. medových plástov, čo je 6-uholníková štruktúra, ktorá vykazuje veľmi dobré pevnostné vlastnosti v tlaku. A je ľahká. Takúto technológiu používa Cobra na niektoré dosky tiež, napr. Gold edition od JP.

Laminát, ako kompozitný materiál, sa skladá z vlákien rôzneho typu, zaliatych v epoxydovej živici.

Dnes sa v kvalitných WS doskách používa výhradne epoxyd, ktorý sa bez problémov môže použiť priamo na polystyrénové jadro. Mechanické vlastnosti epoxydovej živice sú výrazne lepšie než polyesterovej. A aj sa lepšie spracúva, pomalšie tuhne. Na jej dostatočné stuhnutie sa zvykne kompozitný materiál „zapiecť“, teda po stanovenú dobu nechať celú dosku vo veľkej „peci“ pri teplote napr. 55C, aby epoxidová živica stvrdla.

Pritom je významným prvkom postupu celú dosku nechať vo vákuu, ktoré zabezpečuje jednak dobré priľnutie jednotlivých vrstiev k jadru a jednak odsatie prebytočných vzduchových bublín v živici, ktoré by inak mohli spôsobiť mechanické oslabenie.

Vlákna v kompozite sa používajú rôzne, najbežnejšie a najlacnejšie sú sklenené vlákna. Používajú sa skoro výhradne ako tkanina s gramážou od 50g/m2 a viac, podľa účelu. Problémom sériových dosiek je, že nezriedka aj u drahých dosiek, vydávaných za top technológie, sa na prvú vrstvu v sendvičovej konštrukcii, teda medzi polystyrénové jadro a PVC platne, používa len sklená tkanina nízkej gramáže. A ak vôbec uhlíková, tak tiež len vo veľmi nízkej gramáži a tiež len na zaťažované miesta, teda prakticky pod pútka.

Mnohí z nás už zažili tzv. prešliapanú dosku, kedy je povrchový laminát na zaťažovaných miestach zjavne mäkký. Takéto poškodenie je najčastejšie spôsobené práve tým, že spodná vrstva sendvičovej štruktúry pracuje, teda prehýba sa pod záťažou. A čím je mäkšia, tým pracuje viac. A stláča mäkké polystyrénové jadro, ktoré po istom čase vykazuje únavu materiálu a stráca pružnosť, prestáva sa vracať do pôvodného tvaru a dochádza k delaminácii. Väčšinou je to nadimenzované tak, aby pri bežnom použití rekreačného surfistu doska vydržala, v záručnej dobe ju takto dokážu prešliapať len intenzívne surfujúci jazdci, ktorí sú nielen často na vode, ale na doske aj skáču alebo inak ju zaťažujú.

Pri „custom made“ doskách výrobca bežne používa aj na spodnú vrstvu uhlíkové tkaniny, alebo kombináciu uhlík-aramid, to vtedy, ak chce dosiahnuť pružnejšiu a odolnejšiu dosku.

Výrazne väčšiu pevnosť (v ťahu) než sklenené majú uhlíkové vlákna (carbon). Tieto sú ale výrazne drahšie než sklenené. Majú typickú lesklú čiernu farbu.

Oproti skleným vláknam sú uhlíkové výrazne pevnejšie, sú ale aj menej pružné, znesú pri zaťažení predĺženie niekde na úrovni ca 0,5-2%, zatiaľ čo sklenené vlákno znesie aj viac ako 5%.

Pri použití len karbónovej tkaniny je doska výrazne tvrdšia.

Vysokú pevnosť a odolnosť proti predratiu, pretrhnutiu, prepichnutiu majú aramidové vlákna (napr. Kevlar, Innegra alebo Technora), bežnými nožničkami ich ani nejde poriadne nastrihať. Nevýhodou je, že aramid nie je UV stabilný a tiež musí byť dokonale zaliaty v živici, nakoľko nie je vhodný do vlhkého prostredia.

Ďalšími veľmi užitočnými sú polyetylénové vlákna, na trh dodávané napr. pod značkou Dyneema alebo Spectra. Sú omnoho pevnejšie než aramidové vlákna, odhadom min. 2-násobne. S ich spracovaním v Cobre intenzívne experimentujú, zatiaľ priznávajú, že pre sériové použitie v kompozitnom lamináte to ešte nie je. Škoda, lebo prototypy dosiek, skonštruované s využitím týchto vlákien s mimoriadne vysokou pevnosťou, vykazujú vysokú odolnosť a trvácnosť, až niekoľkonásobne vyššiu oproti dnešným doskám s porovnateľnou hmotnosťou. Možno aj vďaka tomu, že energia sa v týchto vláknach prenáša a teda roznáša veľmi rýchlo.

Vlákna sa najčastejšie používajú ako tkanina, podľa účelu rôznej gramáže a väzby, na niektoré miesta cielene tiež len tzv. unidirectional (jednosmerné) uloženie.

Na vrstvu vonkajšieho laminátu na palube sa v najdrahších top technológiách zvykne používať zmesová tkanina carbon-kevlar, ktorá má typickú béžovo-čiernu štruktúru. Napriek tomu, že pri pôsobení UV svetla aramidy degradujú a vyslovene sa neodporúča používať ich pre outdoorové aplikácie nechránené, niektoré značky ich použitie radi priznávajú a ponechávajú vlákna na časti povrchu viditeľné, nezakryté farbou. Najmä na rovných povrchoch, kde je možné tkaninu pekne rovno uložiť a výsledný vzor je aj na pohľad pekný, na rozdiel napr. od pozakladaných a rôzne poohýbaných vlákien na hranách a zaobleniach. Tam je štruktúra skoro vždy zakrytá farbou.

Pri lacnejších konštrukciách sa používa ako vonkajšia vrstva drevo, najčastejšie dyha tenká ca 0,6mm. Takéto dosky sú menej tuhé než napr. karbónové, ale napr. pri menších slalomových doskách, ktoré sa používajú pri vysokých rýchlostiach, ich jazdci nezriedka uprednostňujú pred veľmi tuhými doskami, práve kvôli ich relatívnej pružnosti a tlmeniu „choppy“ povrchu.

Takže dnes dostupné materiály sú naozaj skvelé a poskytujú výborné možnosti pre výrobu pevných, odolných a súčasne ľahkých dosiek. Prečo sú teda dnešné dosky často menej pevné a ťažšie než porovnateľné dosky spred 10 rokov? Čo sa zmenilo?

Dnes pri sériových doskách technológovia drahými materiálmi celkovo radi šetria. Dokonca aj v tých najdrahších modeloch.

A občas nás aj celkom slušné zavádzajú. Nie je zriedkavosť, že v katalógu alebo webovej prezentácii sú nádherne rozkreslené jednotlivé materiálové vrstvy dosky, s hrubým sendvičom, často aj dvojvrstvovým, s mnohými lokálnymi zosilneniami a spevneniami, pozdĺžnym nosníkom (tzv. „stringer“ rôzneho tvaru, napr. T, Omega alebo Delta..), jednoducho vyzerá to veľmi robustne a sofistikovane. Obrázky sú vždy kreslené, nie fotky skutočnej dosky. Aj preto na nich jednotlivé vrstvy krásne sedia, doliehajú jedna k druhej.. proste paráda. Skutočnosť už taká robustná a prepracovaná zvyčajne nie je. To, čo je na marketingovom obrázku nakreslené ako čierna karbónová vrstva, je v doske v skutočnosti nezriedka len malý kúsok alebo pár vlákien karbónu. Tiež sendvičový materiál niekde zvykne chýbať, napr. nezriedka na zaoblených miestach, kam sa ťažko umiestňuje. Samozrejme, omnoho ľahšie je nakresliť nádherný obrázok, kde všetko k sebe pekne sedí, ako reálny materiál poohýbať a takto polepiť z neho dosku.

Rez súčasnej sendvičovej freestyle dosky. Rez prechádza najpevnejšou časťou dosky pod zadným pútkom, cez fin box. Za pozornosť stojí spevnenie v oblasti upevnenia fin boxu (toto neprechádza celou doskou, aplikuje sa len na tých pár centimetroch pri fin box-e). A tiež výrobný nedostatok - chýbajúca PVC platňa na hrane. Škoda, že nemám lepšiu fotku, na pravej strane išla PVC platňa až po dno plaváku, výrazne tak bol vidieť vplyv pravdepodobne ľudského faktora pri výrobe, kde na každej strane bola konštrukcia iná. Jedná sa o reklamovanú dosku.

Niekedy v rokoch 2003-2004 prišli výrobcovia s tzv. obmedzeným lakovaním resp. gitovaním dosiek. Tento dizajn (limited finish) bol použitý u najdrahších dosiek (napr. JP-Australia Pro Edition), s cieľom znížiť hmotnosť vynechaním „zbytočnej“ farby resp. gitu, a tiež ukázať, že v doske je skutočne použitý karbón („What you see is what you get“ = „To čo vidiš, to dostávaš“), čo na miestach, kde chýbala farba, bolo viditeľné ako čierna štruktúra presvitajúcej karbónovej vrstvy. Toto napodobnili aj iné značky, avšak nezriedka len zafarbením a nie skutočným použitím karbónových vlákien. Tu už neplatí, že čo vidíme aj dostávame. S obľubou takto farbia načierno vrchnú vrstvu laminátu viaceré značky.

Nedá mi nespomenúť, že v rokoch ca 2005-2006 boli v kvalitných doskách skutočne používané kvalitné materiály v dosť veľkom rozsahu. Napr. moja dnes už skoro historická doska JP Freestyle Pro z roku 2005 mala na celom dne jednu vrstvu uhlíkovej tkaniny a na palube tiež, plus na palube bola ešte jedna uhlíková vrstva v namáhanej zóne od koľajničky po finku. Dnes u sériových dosiek o takomto luxuse (kvalite) môžeme len snívať. Niekedy v rokoch 2007 -2010 konštruktéri začali vynechávať drahé uhlíkové lamináty a nahrádzali ich lacnejšími náhradami, buď sklenými alebo aj kvalitnejšími (Technora a pod.), ktoré ale nedosahovali vlastnosti uhlíkových. Okrem snahy znižovať náklady, impulzom boli pravdepodobne aj vyššia cena a ťažšia dostupnosť uhlíkových vlákien na svetovom trhu, spôsobené boomom stavby veľkých lietadiel a masívneho použitia týchto kvalitných materiálov v leteckom priemysle. Ako je známe, každé ušetrené kilo sa počas životnosti lietadla násobne vráti na ušetrenom palive. Výsledkom, pre nás surfistov smutným, je, že máme dosky dnes síce drahšie, ale je v nich omnoho menej týchto kvalitných materiálov, hlavne uhlíkových laminátov. A dosky sú ťažšie, pri 100 litrovej doske nezriedka aj o 1kg, stále mám na mysli navzájom porovnateľné top technológie dnes a napr. spred 8 rokov. Pred pár rokmi mi to nedalo a dokonca som s jednou značkou (napísal by som výrobcom, ale ako píšem hore, výrobca je prakticky jeden a ten istý pre všetky značky) dlhší čas komunikoval a tento vývoj pripomienkoval. A nebol som jediný. Riešením však bolo, že „čísla nepustia“, používajú karbónu stále menej a menej, dosky sú ťažšie, pritom ale drahšie.. Akurát z katalógov aj webu stiahli detailnejšie informácie o konštrukcii a technológii, ktoré dovtedy pyšne prezentovali. Teda táto konkrétna značka, ktorú úmyselne nemenujem, lebo článok si nekladie za cieľ nejakú konkrétnu značku označiť za lepšiu alebo horšiu. A tiež preto, že časť informácií bola dôverná a nemôžem ich publikovať. Ale aby som im nekrivdil, aspoň sa snažili argumentovať. Občas aj celkom vtipne, napr. „....testovacím jazdcom sa dosky bez karbónu viac páčili, tak sme to zaviedli aj do série....“ a pod. V tomto kontexte potom vyznie celkom prima informácia, že práve ich team rideri predložili na certifikáciu pred pretekmi „akože sériové“ dosky s hmotnosťou okolo 4kg (Pozn. Posledné roky sa slalom a freestyle jazdia povinne na sériových doskách, ktoré musí PWA uznať, ale ako vidno, nie vždy sú „akože sériové“ dosky zhodné s tými, čo si môže spotrebiteľ kúpiť v obchode).

Marketingový experti by snáď vedeli presnejšie rozviesť moju úvahu o tom, že pôvodne pred 10 rokmi prišli na trh top technológie typu Pro Edition, Team Edition ako prémiové produkty. Ako také to mali byť dosky, po ktorých všetci túžia, ale len zopár zákazníkov si ich môže dovoliť kúpiť. Windsurfingový trh sa vďaka niektorým svojim zvláštnostiam ale zachoval inak, mnoho surfistov je relatívne kúpyschopných, z prémiového produktu sa stal štandardný, dnes mnohé modely v inej ako tzv. prémiovej top technológii sa ani nevyrábajú. Akurát top technológia už nie je až taká top, skôr sa z nej stávajú štandardné produkty, stále veľmi solídne, ale určite nie prémiové. Je možné, že nás ešte nejaký čas budú postupne variť, až si navykneme, že 100-litrová doska má mať nie 5,5-6 ale 7 kg. To vytvorí priestor na „prevratné novinky“. Predpokladám, že v snáď nie veľmi vzdialenej budúcnosti sa môžeme dočkať modelov v kvalite z rokov 2005-2007, ktoré však už budú označené ako super-tutti-frutti-hifi-čokoľvek novinky, ako prevratné super technológie so senzačnou hmotnosťou napr. 5,9kg.. Akurát za cenu niekde okolo 3.000 EUR a viac?

Pri existujúcom monopolnom postavení výrobcu však veľa možností voľby nemáme. Môžeme si kúpiť dosku s takým alebo onakým logom, aj tak je to „Cobra“. Ja osobne som to riešil nákupom starších dosiek do zásoby. Dosiek z čias, keď ešte bolo používaného karbónu a ďalších drahších materiálov viac a dosky vážili reálne okolo 5-6kg. Skúste si dnes odvážiť novú dosku.

Pre objektívnosť ale treba povedať, že nie každá značka má dnes rovnaké úsporné špecifikácie pre výrobu. Zadanie pre výrobcu má množstvo rôznych parametrov, preto aj jednotlivé produkty sa môžu veľmi odlišovať. A sú takí, ktorí idú viac po kvalite. Žiaľ viac je tých, ktorí vidia kvalitu dosiek ako nie úplne kľúčovú pre výsledný produkt a snažia sa nižšiu kvalitu dosky nahradiť lepším marketingom, nezriedka vrátane ovplyvňovania prezentácie výsledkov testov. Ktoré sú mimochodom asi najdôležitejšie kritérium pre rozhodovanie spotrebiteľov, toto je ale samostatná téma.

Osobne tu nechcem žiadnu značku vyzdvihovať alebo opačne, ponechávam na každom potenciálnom kupujúcom si tieto informácie pozrieť na webe. Všeobecne určite platí, že tí, čo používajú viac kvalitných materiálov, sa tým aj radi pochvália. A niektorí len nafarbia sklený laminát na čierno (s tým sa nikto priamo nechváli, ale keď vidíte takúto dosku, pozrite si detailnejšiu špecifikáciu, či je naozaj z uhlíka), zato nakreslia krásne obrázky a dosky nafotia s nádhernými kočkami, prípadne zaplatia zopár super surfistov, ktorí raz ročne pár hodín počas fotenia pojazdia na sériových doskách.

Pohľad zospodu na dno dosky, so zbrúsenou farbou. Toto marketingoví hrdinovia neváhali označiť ako "pokročilú carbonovú top technológiu". Množstvo použitých uhlíkových vlákien asi nepotrebuje ďalší komentár. Pritom aj to málo sa uplatní len minimálne, prakticky vôbec, nakoľko pri detailnejšom pohľade je viditeľné, ako je uložené "pokrčené", takto sa prakticky nemá šancu uplatniť. Ak to vôbec teda je carbon. Ale pri takomto množstve a použití je vlastne jedno, či je to najkvalitnejšie uhlíkové vlákno, alebo len zafarbené sklenené, výsledok je rovnaký.

ALE: Dobrá správa je, že Cobra vôbec existuje a že sériovo vyrába sendvičové dosky, ktoré si možno môžeme želať pevnejšie a ľahšie, ale aj tak sú skvelé. A aspoň za seba si dovolím povedať, že by som chcel na mojich doskách zvládať kontrolovane využiť aspoň polovicu ich reálnych možností. Zatiaľ sú, aspoň tie moje určite, ešte stále výrazne lepšie než ich jazdec.

Dnes je windsurfingový biznis jeden z tých ťažších, treba si vážiť prácu každého, kto sa úprimne snaží niečo v tejto oblasti robiť dobre. Ja osobne som, napriek niektorým možno občas trochu kriticky znejúcim formuláciám, veľmi vďačný výrobcom a predajcom, že nám takýto skvelý equipment vyrábajú a predávajú. Viem, že to nie je ľahké, že trh je náročný, že v Ázii sa situácia tiež postupne mení, že iné adrenalínové športové odvetvia sú dnes výrazne inou konkurenciou windsurfingu než napr. pred 20 rokmi, že spotrebitelia chcú často rýchle riešenia a rýchlo konzumovateľné zážitky, že vziať čo len zopár dosiek na sklad je riadne riziko..atď. Jednoducho nie je to med lízať. Aj preto to dnes robia väčšinou zapálení surfisti, ktorí sú jednými z nás. Osobne im veľmi držím palce, aby dokázali windsurfingovú branžu riadiť tým správnym smerom, aby sa windsurfing nestal športom pre pár najmajetnejších, ale aby vo svojej krásnej podobe bol dostupný širšej mase a aby bol atraktívny aj pre naše deti a dorast. Windsurfing si to zaslúži. A má všetky predpoklady, aby aj v dnešnej dobe, plnej najrôznejších impulzov, dokázal upútať deti a mládež a takto ich pritiahnuť do sveta krásnych športových zážitkov, ktoré sú, na rozdiel od virtuálneho sveta rôznych Playstation a X-Boxov, skutočné. O toto sa usilujeme aj my v Board Academy a podpora našich dovozcov a predajcov nám v tom výrazne pomáha.

Diskusia

Ak chceš pridať diskusný príspevok, musíš byť prihlásený.

» Prihlásenie

Imrahil

09.02.2014 o 01:13

Imrahil

09.02.2014 o 01:13 |

RE: Trochu windsurfingovej anatómie alebo kto a z čoho vyrába naše dosky? Stano, naozaj pekný článok, taký ani vo Windsurferi človek nenájde.

|

S.K.

08.02.2014 o 19:32

S.K.

08.02.2014 o 19:32 |

RE: Trochu windsurfingovej anatómie alebo kto a z čoho vyrába naše dosky? Páni, ďakujem za Vaše slová.

|

Rudla

07.02.2014 o 13:19

Rudla

07.02.2014 o 13:19 |

RE: Trochu windsurfingovej anatómie alebo kto a z čoho vyrába naše dosky? výborný článok Stano

|

drecpy

07.02.2014 o 10:23

drecpy

07.02.2014 o 10:23 |

RE: Trochu windsurfingovej anatómie alebo kto a z čoho vyrába naše dosky? Fantastický článok, potešila ma skutočnosť, že mám práve dosku pro edition z roku výroby, kedy to azda bolo ešte poctivejšie a je ľahučká ako pierko. Keď som si vyrábal dosky sám, robil som ich poctivejšie ako tie, čo sa robia teraz... V každom prípade WS je môj najobľúbenejší šport, snažím sa k tomu viesť aj syna a na našej domovskej vode - Lago di Sĺňava to rok od roku vypadá stále lepšie a lepšie. Tak dobrý vietor a krásnu vodu všetkým!!!

|

Majkl

07.02.2014 o 00:18

Majkl

07.02.2014 o 00:18 |

RE: Trochu windsurfingovej anatómie alebo kto a z čoho vyrába naše dosky? Popíjam si Cabernet Sauvignon .Čítam.Čítam.Sú to ku.vy.Aj keď Bohouš hovorí-kurva sa nehovorí. Dík za osvetu.Všetko s mierou X-box ako telocvičňa v obyvačke je v pohode pre pohodlných penzistov.A pre ostatných nešťastníkov-baby majú radšej pevné telo,ako dáku pevnú dosku-tak hor sa posilovať.Ešte raz dík za osvetu.Mišo

|

. To si rezal sám tie dosky

. To si rezal sám tie dosky  v záujme vedy, resp. žurnalistiky? Keď si spomínal custom made dosky,

v záujme vedy, resp. žurnalistiky? Keď si spomínal custom made dosky, ???.. A kurňa urobme projekt na fabriku (EÚ nám to zaplatí a projekt urobím grátis) a vydrbme Cobru z trhu

???.. A kurňa urobme projekt na fabriku (EÚ nám to zaplatí a projekt urobím grátis) a vydrbme Cobru z trhu